NX 自动编程外挂如何精准破解行业痛点

承接前文对 NX 自动编程外挂效率革命的解读,在非标机加工的不同细分赛道中,模具制造、精密五金、航空零部件加工面临的编程痛点各有侧重。本文将结合三大核心赛道的生产特性,拆解 NX 外挂的针对性解决方案与实操案例,为不同类型工厂提供可直接落地的效率提升路径,让 “一键编程” 真正适配行业个性化需求。

一、精密五金赛道:小批量多品种的 “柔性生产利器”

精密五金加工以 “订单批量小(单批 10-50 件)、品种多(日均换产 10 + 次)、交货期急(24-48 小时)” 为典型特征,传统 CAM 编程的 “换产即重新编程” 模式,导致编程员陷入 “疲于应付” 的困境,订单延误率高达 30%。

NX 自动编程外挂的柔性生产优势精准破解这一难题:

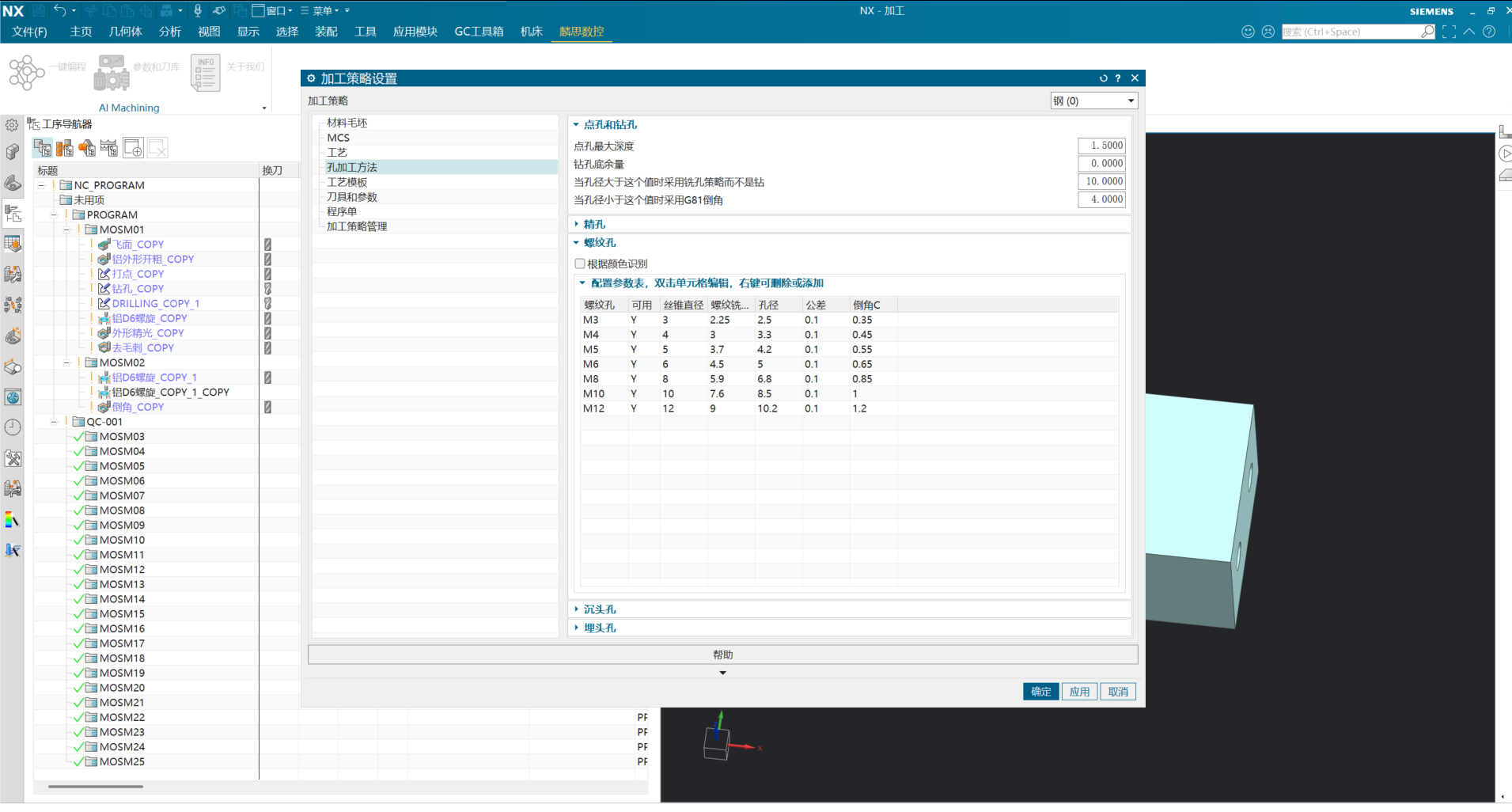

1. 快速换产机制:支持零件族工艺模板保存,同类五金件(如螺栓、弹片)只需一次编程,后续换产时直接调用模板修改尺寸参数,换产编程时间从 1 小时 / 件压缩至 10 分钟 / 件;

2. 多材料兼容库:内置黄铜、磷青铜、不锈钢等 20 + 五金常用材料的加工参数库,自动匹配钻、铣、攻丝等工艺,无需人工反复调试;

3. 轻量化操作设计:简化编程界面,将核心功能集中在 “导入图纸 – 选择模板 – 生成程序” 三步,新员工经 1 周培训即可独立完成编程,解决五金厂 “用工难” 问题。

案例佐证:宁波某精密五金厂主营汽车小五金件,此前日均处理 8 个订单,编程占用 3 名员工 80% 工作时间。引入 NX 外挂后,日均订单处理量提升至 22 个,仅需 1 名编程员即可覆盖全部工作,订单延误率降至 2%,月营收增长 45%。

二、航空零部件赛道:高难度加工的 “精度保障”

航空零部件加工面临材料特殊(钛合金、高温合金)、结构复杂(整体叶盘、深腔薄壁)、精度严苛(±0.001mm) 三大挑战,传统 CAM 编程不仅效率低,还易因参数设置不当导致零件报废,废品成本动辄数万元。

NX 自动编程外挂针对航空领域的技术突破:

1. 难加工材料适配:基于航空材料切削数据库,自动优化切削参数,如加工钛合金时采用 “低转速、高进给、小切深” 策略,刀具寿命延长 60%,加工效率提升 35%;

2. 复杂结构刀路规划:通过五轴联动刀路生成技术,针对整体叶盘等复杂结构,自动规划无碰撞的螺旋式刀路,避免刀具与零件干涉,加工精度稳定在 ±0.0008mm 以内;

3. 全流程仿真校验:内置 1:1 加工仿真功能,模拟机床、刀具、夹具的真实运动状态,提前排查碰撞、过切风险,航空零部件废品率从传统的 5%-8% 降至 0.5% 以下。

案例佐证:西安某航空零部件企业加工发动机叶盘,此前采用传统 CAM 编程,单件编程需 4 小时,废品率 7.2%。引入 NX 外挂后,单件编程时间缩短至 1 小时,废品率降至 0.3%,仅废品成本每月节省 18 万元,生产周期缩短 60%,成功拿下某主机厂长期订单。

结语:细分赛道适配,才是效率革命的核心

NX 自动编程外挂的 “革命意义”,不仅在于一键编程的效率提升,更在于其针对不同非标赛道的个性化适配能力。无论是模具的复杂型腔、五金的小批量换产,还是航空零部件的高难度加工,都能通过精准的技术方案破解行业痛点。

2024 年制造业竞争已进入 “细分赛道决胜” 阶段,工厂选择 CAM 软件时,需跳出 “单纯看效率” 的误区,聚焦 “是否适配自身行业特性”。NX 自动编程外挂凭借覆盖全非标赛道的解决方案,成为越来越多细分领域头部企业的首选。对于仍受困于编程瓶颈的工厂而言,精准匹配自身赛道需求,才能让数字化转型真正落地,在激烈竞争中站稳脚跟。

评论 (0)