对于机加工小工厂而言,“编程师傅” 既是核心资产,也是潜在风险。不少工厂陷入 “师傅一走,产能停摆” 的困境 —— 核心工艺随师傅离职流失、新招编程员上手慢、老师傅薪资要求高且难以替代,这种对人的过度依赖,成为制约工厂发展的 “卡脖子” 难题。而自动编程技术的落地,正通过工艺标准化、操作简化、经验数字化,帮助工厂摆脱对个别编程师傅的依赖,实现生产稳定性与效率的双重提升。

一、编程师傅 “卡脖子” 的三大致命痛点

小工厂对编程师傅的依赖,本质是 “经验无法沉淀、操作难以复制、人才难以替代”,具体痛点直击生产核心:

工艺传承断层,核心技术流失:多数小工厂的加工工艺仅存在于编程师傅的个人经验中,师傅离职时往往带走核心编程技巧与工艺参数,新师傅需重新摸索,导致工厂产能下降 30%-50%。某模具小厂曾因核心编程师傅跳槽,3 台机床闲置两周,直接损失订单利润 20 万元;

人才招聘难、留人难,人力成本高企:资深编程师傅稀缺,小工厂需开出高于行业平均 20%-30% 的薪资才能留住,且师傅一旦提出加薪,工厂往往被动妥协;而新招的编程员需 3-6 个月才能独立上手,期间还需老师傅带教,隐性成本极高;

人为因素导致生产波动:师傅的工作状态、情绪变化都会影响编程质量,手动编程易出现参数偏差、刀路不合理等问题,导致首件合格率波动大。某五金厂统计显示,因师傅操作失误导致的材料报废与工时浪费,占每月生产成本的 8%-12%。

这些痛点让小工厂陷入 “依赖师傅→被师傅牵制→利润压缩” 的恶性循环,难以实现规模化、稳定化发展。

二、自动编程:破解 “卡脖子” 的核心逻辑

自动编程通过 “经验数字化、操作标准化、流程自动化”,从根源上降低工厂对个人的依赖,其核心价值体现在三点:

1. 工艺经验固化,告别 “人走技失”

自动编程可将老师傅的核心经验 —— 包括刀具选择、切削参数、加工策略、刀路优化技巧等,固化为标准化编程模板。例如老师傅擅长的不锈钢薄壁零件加工工艺,可通过模板将 “刀具型号 = 硬质合金立铣刀、转速 = 1200rpm、进给量 = 0.1mm / 齿、分层切削深度 = 0.5mm” 等参数固定,后续无论谁操作,只需调用模板即可生成与老师傅同等水平的加工程序,实现工艺经验的永久传承。

2. 操作门槛降低,普通员工可胜任

自动编程工具简化了操作流程,将复杂的编程逻辑封装为 “一键生成” 功能,普通员工经 1-3 天培训即可独立完成编程。某机加工小厂引入自动编程后,将两名学徒工培养为合格编程操作员,月薪仅需老师傅的 1/2,且编程效率比传统模式提升 60%,彻底摆脱了对资深师傅的依赖。

3. 减少人为误差,生产稳定性提升

自动编程通过系统算法精准匹配工艺参数,避免了人工编程的主观失误。例如在批量加工孔系零件时,自动编程可通过特征识别功能精准定位孔位,误差控制在 ±0.002mm 内,而人工编程的孔位误差往往在 ±0.01mm 以上。某汽配厂数据显示,引入自动编程后,因编程失误导致的废品率从 5% 降至 0.3%,生产稳定性大幅提升。

三、落地自动编程,降低人力依赖的实操方案

1. 三步完成老师傅经验数字化

第一步,“经验提取”:组织老师傅梳理核心零件的加工工艺,记录每类零件的刀具型号、切削参数、刀路策略、注意事项(如薄壁零件需避免颤振的进给量设置);第二步,“模板搭建”:将提取的经验转化为自动编程模板,按 “零件类型 – 材料 – 精度等级” 分类存储,例如 “轴类零件 – 45 号钢 – 普通精度”“异形件 – 钛合金 – 精密级”;第三步,“模板校验”:由老师傅对模板生成的程序进行试加工验证,优化参数偏差,确保模板质量与老师傅手工编程一致。某小厂通过这三步,仅用两周就完成了 30 余种核心零件的经验固化,后续即使老师傅离职,也能快速衔接生产。

2. 选择 “傻瓜式” 自动编程工具

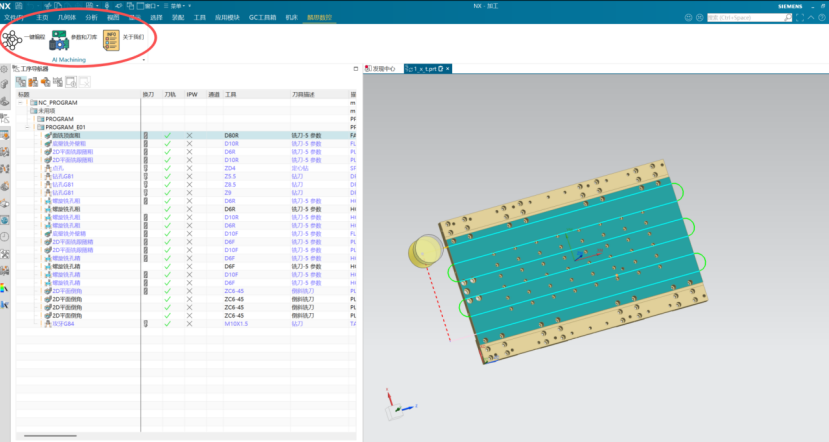

小工厂无需选择复杂的高端系统,优先挑选操作简单、适配现有设备的轻量化工具,核心关注三大功能:一是 “零基础上手”,支持图形化操作,无需编程基础;二是 “模板化调用”,可直接选用预设模板,无需手动设置参数;三是 “批量处理”,支持多零件批量编程与后处理。例如基于 NX 二次开发的自动编程外挂,操作界面简洁,普通员工点击 “导入模型→选择模板→生成程序” 三步即可完成编程,大幅降低操作门槛。

3. 建立 “编程操作员 + 工艺顾问” 的人力架构

无需再依赖 “全能型编程师傅”,可搭建轻量化人力架构:1-2 名普通编程操作员(负责日常订单编程,月薪 4000-6000 元)+ 1 名外部工艺顾问(兼职,负责模板优化与特殊零件工艺指导,按次付费)。某小厂采用该架构后,编程岗位人力成本降低 50%,且因工艺顾问的专业支持,特殊零件的加工质量比传统模式更优,彻底破解了 “师傅卡脖子” 的难题。

4. 配套简单的考核与激励机制

针对编程操作员,制定 “编程效率 + 程序合格率” 的考核指标:例如每人每天需完成 20 批次零件编程,程序合格率需达到 99% 以上,达标者给予绩效奖励;针对模板优化,鼓励员工提出参数改进建议,经试加工验证有效的,给予一次性奖金。通过激励机制,激发普通员工的积极性,逐步提升编程质量与效率。

四、成功案例:小厂摆脱师傅依赖后的蝶变

某长三角机加工小厂,曾因核心编程师傅频繁提薪、消极怠工陷入困境,订单交付周期从 5 天延长至 10 天,客户流失率达 30%。2023 年,工厂投入 8 万元引入自动编程工具,实施人力优化方案后,实现三大转变:

人力结构转变:辞退高薪核心师傅,培养两名学徒工为编程操作员,编程岗位月均人力成本从 1.5 万元降至 0.8 万元,年省成本 8.4 万元;

生产效率转变:编程周期从单零件 2 小时压缩至 10 分钟,订单交付周期从 10 天缩短至 3 天,客户复购率从 60% 提升至 90%;

工艺传承转变:将老师傅的核心经验固化为 28 个标准化模板,后续新增零件只需补充模板,工艺传承不再依赖个人,工厂可灵活扩大产能。

改造后,工厂年营收从 600 万元增长至 1200 万元,利润率从 6% 提升至 12%,彻底摆脱了对个别编程师傅的依赖,实现了规模化发展。

五、核心结论:从 “依赖人” 到 “依赖系统” 的必然选择

小工厂的发展瓶颈,本质是 “人治” 模式的局限。编程师傅 “卡脖子” 的背后,是工艺经验无法沉淀、操作标准无法统一、人力成本无法控制的深层问题。而自动编程通过系统赋能,将 “人治” 转化为 “系统治”,让工厂的核心竞争力从 “依赖个别师傅” 转变为 “依赖标准化系统”,这不仅能降低人力成本与风险,更能提升生产稳定性与订单承接能力。

在制造业智能化升级的浪潮下,摆脱对人的过度依赖,是小工厂实现可持续发展的必由之路。自动编程作为低成本、快落地的解决方案,能帮助工厂快速破解 “师傅卡脖子” 难题,从 “靠人赚钱” 转变为 “靠系统赚钱”,在激烈的市场竞争中筑牢生存根基。

评论 (0)